- Vidro Duplo

- Vidro Temperado

- Vidro Float

- Vidro Laminado

- Vidro Reflectante

- Vidro Baixo Emissivo

- Vidro Fosco, Impresso e Lacado

- Espelhos

VIDRO DUPLO

A marca BIZALCLIT®, designa o vidro duplo tradicional constituído por dois ou mais vidros, separados entre si por uma câmara de ar, ou algum outro gás desidratado (Árgon ou Kripton) que melhora o isolamento.

A separação entre os vidros é conseguida por um perfil de alumínio, em cujo interior se introduz o desidratante (sais). O conjunto permanece estanque mediante a colagem com ex: silicone, polissufurico, poliuretano, ao longo de todo o perímetro.

Este vidro duplo oferece um Isolamento Térmico aproximadamente duas vezes superior à de um vidro simples. Este produto, com o seu baixo coeficiente de transmissão térmica, garante a redução de ruídos e é um bom isolante térmico, diminuindo as perdas de calor no que respeita um vidro simples (monolítico).

O vidro duplo pode encontrado em várias aplicações:

- Vidro Laminados

- Controlo Acústico

- Controlo Solar

- Segurança Laminado

- Segurança Temperado

- Controlo Térmico

- Duplo Com Gás Árgon

As suas aplicações são bastante vastas na construção, tendo como principais vantagens:

- Transparência

- Conforto térmico e acústico

- Poupança energética

- Segurança

- Controlo ambiental

Fases de Produção

1 – Selecção da Chapa de Vidro a Cortar

Uma vez colocado o vidro na mesa de corte, a ventosa está livre para ir buscar outra chapa de vidro.

2 – Corte da Chapa de Vidro

De seguida o operador separa os vidros num classificador e coloca-o, ordenado, num cavalete.

3 – Realização do Alumínio

Este alumínio poderá conter perfis de alumínio, com a finalidade meramente estética.

4 – Linha do Vidro Duplo

Antes de colocar o alumínio no vidro é-lhe colocada uma marca do fabricante (ficando no interior do vidro duplo).

Após a aplicação de um segundo alumínio no alumínio inicial, estes vão para a prensa e são prensados um contra o outro.

Uma vez prensados, são vedados por um selador automático em todo o seu perímetro com polissufúrico e aplicam-se tacos nos vidros, para de seguida serem colocados nos cavaletes.

5 – Expedição do Vidro Duplo

VIDRO TEMPERADO

O vidro temperado oferece mais resistência que um vidro monolítico com mesma espessura e configuração. É termicamente mais eficaz e parte-se em pequenos fragmentos.

O BIZDUR® é um vidro de segurança, que se obtêm através do aquecido do vidro a 700ºC e após submetido a um arrefecimento brusco (têmpera), com jactos de ar direccionados a toda superfície, o que provoca um aumento da sua resistência ás tensões mecânicas, além de melhorar as suas condições térmicas. Em caso de ruptura, o vidro fragmenta-se em pequenos bocados limitando o risco de acidente por corte.

É um vidro que submetido a um tratamento térmico “têmpera”, aumenta consideravelmente (5 a 8 vezes) a sua resistência à Flexão, choques mecânicos e térmicos sem alterar as propriedades espectrofotométricas do produto base.

Neste processo, as peças de vidro devem ter a sua forma definitiva antes de entrar no forno, uma vez que depois de temperados, não se poderá realizar trabalho sobre a mesma (ser cortado, polir as bordas, ser perfurado). Após a têmpera qualquer destas operações provocará a sua rotura, estilhaçando-se em pequenos fragmentos.

Fases de Produção

1 – Selecção da Chapa de Vidro a Cortar

Uma vez colocada na mesa de corte, está livre para ir buscar outra chapa de vidro.

2 – Corte da Chapa de Vidro

De seguida o operador separa o vidro num classificador e coloca-o ordenado num cavalete.

3 – Arestar o Vidro

Durante o processo de corte, os vidros são riscados na sua superfície com ferramentas cujo ponto de contacto com o vidro tem uma dureza superior a este. Seguidamente exerce-se uma pressão sobre a zona riscada anteriormente e o vidro parte por essa zona de forma regular. Uma vez realizada essa operação nos bordos dos vidros, formam-se pequenas fissuras que podem ser a origem das quebras por choque térmico, sobretudo se se tratarem de vidros absorventes (Capas).

Esta operação pressupõe um custo adicional do produto, mas aumenta a sua resistência mecânica e ganha-se em segurança, tanto para os manipuladores como para os utilizadores finais.

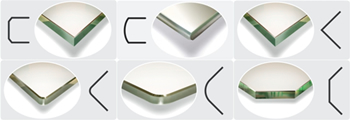

De uma maneira geral, utilizam-se os seguintes tipos de arestas:

4 – Realizar entalhe no vidro

Entende-se por entalhe qualquer rasgo ou abertura com tratamento de aresta roçada executado num vidro.

Os entalhes podem ser:

Normalizados ou Standard - Destinam-se à montagem de peças metálicas que proporcionam a ligação dos vidros temperados entre si.

Especiais Não Normalizados - Destinam-se à montagem do vidro, consoante as exigências do local a que se destina.

5 – Lavar o Vidro

6 – Forno

Deste modo a superfície fica submetida a forças de compressão, e o interior a forças de tracção, cujas intensidades variam de acordo com a graduação térmica que se estabeleceu no momento do seu arrefecimento.

Estas tensões originam certas deformações nos vidros, que poderão dar origem a distorções ópticas. A escolha das dimensões dos vidros representa um papel importante nas deformações dos mesmos.

7 – Expedição do Vidro Temperado

VIDRO FLOAT

O vidro float é concebido recorrendo a um processo especial, com grande qualidade óptica, servindo de base para a fabricação de diversos vidros especiais.

- O Vidro Float Incolor está disponível em espessuras de 4mm a 19mm.

- O Vidro Float Colorido está disponível em espessuras de 4mm a 10mm.

VIDRO LAMINADO

O vidro laminado, é um tipo de vidro de segurança, composto por duas ou mais placas de vidro, que são unidas por uma ou mais camadas intermediárias de polivinil butiral (PVB) ou resina.

Vidros Laminados Incolores e Cores 33.1/33.2-a-88.1/88-2 :

- Acusticos

- Protecção

- Anti-roubo

- Segurança

- Especias

- Temperados para todos os fins

VIDRO REFLECTANTE

Os vidros reflectantes são compostos por uma membrana de controlo solar, que limitação da entrada dos raios solares sem comprometer a boa luminosidade.

Exemplo de aplicação de vidros reflectantes:

- Antelios

- Reflectasol

- Cool Lites

- Sunguard

- Sunergy

- Outros equivalentes de 4mm a 10mm

VIDRO BAIXO EMISSIVO

Estes vidros são projetados para limitar a quantidade de calor solar que passa para uma casa ou edifício com o objetivo de manter os edifícios mais frios e reduzir o consumo de energia.

Exemplo de aplicação de vidros reflectantes:

- Planitherm

- Low E

- Climaguard

- Planibel K

- Outros Equivalentes de 4mm a 10mm

VIDRO FOSCO, IMPRESSO e LACADO

Translúcidos, incolores ou de cor, são vidros para aplicar nas situações mais variadas como duches, portas, electrodomésticos e móveis.

- Os Vidros Fosco Anti-Mancha estão disponíveis em espessuras de 4mm a 19mm

- Os Vidros Impressos e Lacados estão disponíveis em espessuras de 4mm a 10mm, em várias cores e padrões

ESPELHOS

Os espelhos são obtidos a partir de um vidro float, que depois da pulverização com prata e cobre, são isolados com uma pintura termo-endurecida.

- Os Espelhos Incolores e de Cor, estão disponíveis em espessuras de 3mm a 6mm, para todos os fins.